Verschleißschutz

Mit dieser Produktionssparte der Firma IMC Extrudertechnology GmbH stehen sämtlichen Kunden in Kapfenberg ein Zentrum für Verschleißschutz zur Verfügung.

Folgende Technologien werden angeboten:

|

|

|

|

|

|

Nitrieren |

PTA-Schweißen |

Thermisches Spritzen |

Strahlen |

|

|

|

|

|

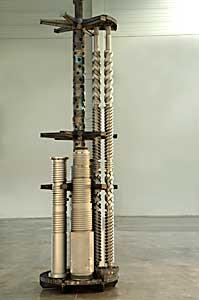

Nitrieren:

In einer der modernsten Nitrieranlagen können Teile bis 4.300 mm Länge sowie max. ø 1.200 mm, hängend gasnitriert werden. Selbstverständlich besteht in dieser Anlage auch die Möglichkeit zum Entspannen, Auslagern, Gasnitrocarburieren, Nachoxidieren, Glühen, Anlassen, Vorwärmen zum Richten, Schweißen oder Aufschrumpfen.

Stückgewicht bis max. 6 Tonnen

max. Ofentemperatur +750C

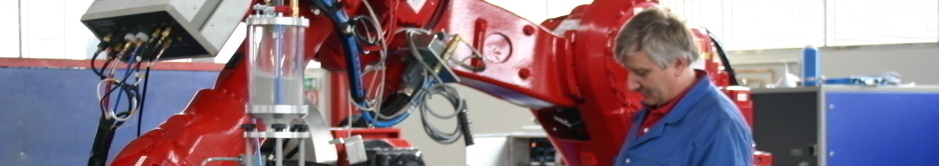

PTA-Schweißen:

Das PTA - Schweißen erfolgt vollautomatisch mittels 12 Achsen - Roboter, mit folgenden Eckdaten:

max. Ø: 3.500 mm

max. Länge: 10.000 mm

max. Stückgewicht: 10 t

Innenschweißen: ab ø50 mm bis 3.000 mm Länge

Selbstverständlich sind auf dieser Anlage auch alle Standardschweißungen (WIG, MAG etc.) möglich.

PTA-Schweißen - Verfahrensbeschreibung:

Beim PTA-Schweißen wird die Werkstückoberfläche angeschmolzen, wobei ein Plasmalichtbogen als Wärmequelle dient. Der Schweißzusatzwerkstoff wird in Pulverform mittels Trägergas zugeführt.

Stärken dieses Verfahrens:

Der Vorteil dieses Verfahrens sind der geringe Aufmischungsgrad (ca. 5%) und eine kleine Wärmeeinflusszone. Die Bearbeitungszugaben sind wesentlich geringer als bei anderen Schweißverfahren. Es kann mit wesentlich geringeren Schichtstärken gearbeitet werden (> 1mm). Weiters steht eine sehr große Palette an Werkstoffen zur Verfügung, wobei wir Ihnen auch maßgeschneiderte Pulvermischungen anbieten können.

Die Schweißzusatzwerkstoffe lassen sich in drei Kategorien einteilen:

|

|

• Eisenbasislegierungen (z.B. 1.4571, 1.4313, Tristell) • Kobaltbasislegierungen (z.B. Stellite, Tribaloys) • Nickelbasislegierungen (mit und ohne Wolframkarbiden) |

Typische Anwendungen:

Anwendung Schweißzusatzwerkstoff

|

|

( Führungsbüchsen Stellite ( Formen für die Kunststoffindustrie Nickelbasislegierung ( Schmiedegesenke Stellite ( Extruderschnecken Nickelbasislegierung mit Wolframkarbid ( Kugelventile Stellite ( Dichtflächen von Keilschieberplatten Stellite ( Diverse Teile der chem. Industrie Hastelloy |

Fertigbearbeitung:

Für die Fertigbearbeitung von Hartstoffschichten sind eine entsprechende Erfahrung und natürlich auch das dafür erforderliche Werkzeug notwendig. Selbstverständlich kann die Firma IMC für Sie auch die komplette Fertigbearbeitung übernehmen.

Thermisches Spritzen:

Für diese Technologie stehen uns folgende Anlagen zur Verfügung:

· Flammspritzen mit Draht und Pulver

· Plasmaspritzen

· HVOF-Verfahren

Für alle obgenannten Verfahren gelten folgende Eckdaten:

max. Ø: 1.400 mm

max. Länge: 5.200 mm

max. Stückgewicht: 4 t

Thermisches Spritzen - Verfahrensbeschreibung:

Beim Thermischen Spritzen wird der Beschichtungswerkstoff (Draht oder Pulver) einer Flamme - Autogen oder Plasma - zugeführt, angeschmolzen, beschleunigt und auf das Werkstück aufgebracht. Die möglichen Schichtstärken bewegen sich zwischen 0,1 mm und 10 mm, zumeist werden aber Schichtstärken zwischen 0,2 mm und 0,8 mm verwendet. Die erreichbaren Härtewerte gehen bis auf >1500 HV 0,3. Die Teilchengeschwindigkeit bewegt sich je nach Verfahren zwischen 80 m/s und 700 m/s. Die Flammtemperatur - wiederum verfahrensbedingt - reicht von 2800°C bis 20.000°C.

Stärken dieser Technologie:

Trotz dieser hohen Flammtemperaturen beträgt die maximale Werkstücktemperatur nur 150°C.

Daraus ergibt sich, dass es bei diesem Verfahren weder einen Verzug noch eine Gefügeveränderung gibt. Eine weitere Stärke dieser Technologie ist, dass jeder beliebige Grundwerkstoff (Stahl, Grauguss, Aluminium, Bronze etc.) mit jedem beliebigen Beschichtungswerkstoff (Keramik, Hartmetall, rostfreier Stahl etc.) kombiniert werden kann.

An Beschichtungswerkstoffen stehen weit über 100 verschiedene Materialien zur Verfügung. Dieses Verfahren wird in erster Linie bei Neuteilen eingesetzt, d.h. bei der Konstruktion wird bereits die Beschichtung berücksichtigt - nach dem Prinzip „billiges Grundmaterial & maßgeschneiderte Oberfläche" Selbstverständlich ist dieses Verfahren auch für Reparaturen und Ausschussrettung bestens geeignet.

Typische Anwendungen:

Anwendung Beschichtungswerkstoff

|

|

( Kolbenstangen Wolframkarbid, Chromkarbid ( Turbinenteile Wolframkarbid ( Laufflächen v. Dichtelementen Chromoxyd, Chromkarbid ( Elektr. Isolation Keramik (Aluminiumoxyd) ( Elektr. Leitend Kupfer, Silber ( Extruderschnecken Molybdän ( Pumpenplunger Nickelbasishartstofflegierung ( Farbduktoren Keramik (Chromoxyd, Aluminiumoxyd) ( Lagerstellen (Reparatur) diverse Stahlqualitäten ( Hartchromersatz Wolframkarbid, Chromkarbid ( spezielle Mischungen |

Fertigbearbeitung

Speziell bei der Fertigbearbeitung von Hartstoffschichten ist ein entsprechendes Know How erforderlich. Zumeist erfolgt die Fertigbearbeitung durch Schleifen mittels Diamant- bzw. CBN-Scheiben. Selbstverständlich ist die Firma IMC Extrudertechnology GmbH auch in der Lage, die Fertigbearbeitung zu übernehmen.

Strahlen:

Zum Strahlen von metallischen Oberflächen steht eine Anlage für Korund und Glasperlen zur Verfügung. Als max. Werkstückabmessung kann eine Länge von 6.000 mm und einem max. Stückgewicht von 10 t angenommen werden.

Strahlkabinenabmessung: B = 5m, L = 7m